TCT ASIA 2025落下帷幕,镭明激光携三大金属增材“智”造方案及全新应用案例、热点领域应用展品惊艳亮相。

圆转方

LiM-X1500H设备制造的航空发动机零部件圆转方首次亮相,铝合金材质(AlSi10Mg)尺寸为1290mm×1180mm×506mm,该零件包含大量镂空结构及加强筋结构,采用传统工艺加工难度大、生产效率低;通过SLM技术一体化成形,极大简化生产过程,缩短生产周期,成形效率提升50%以上;有效减少机加工切削量,提高材料利用,降低生产成本。

2024年底,镭明激光重磅发布净成形高度达2.5m的LiM-X800H+设备,本次展出其最新应用案例航空航天零部件。

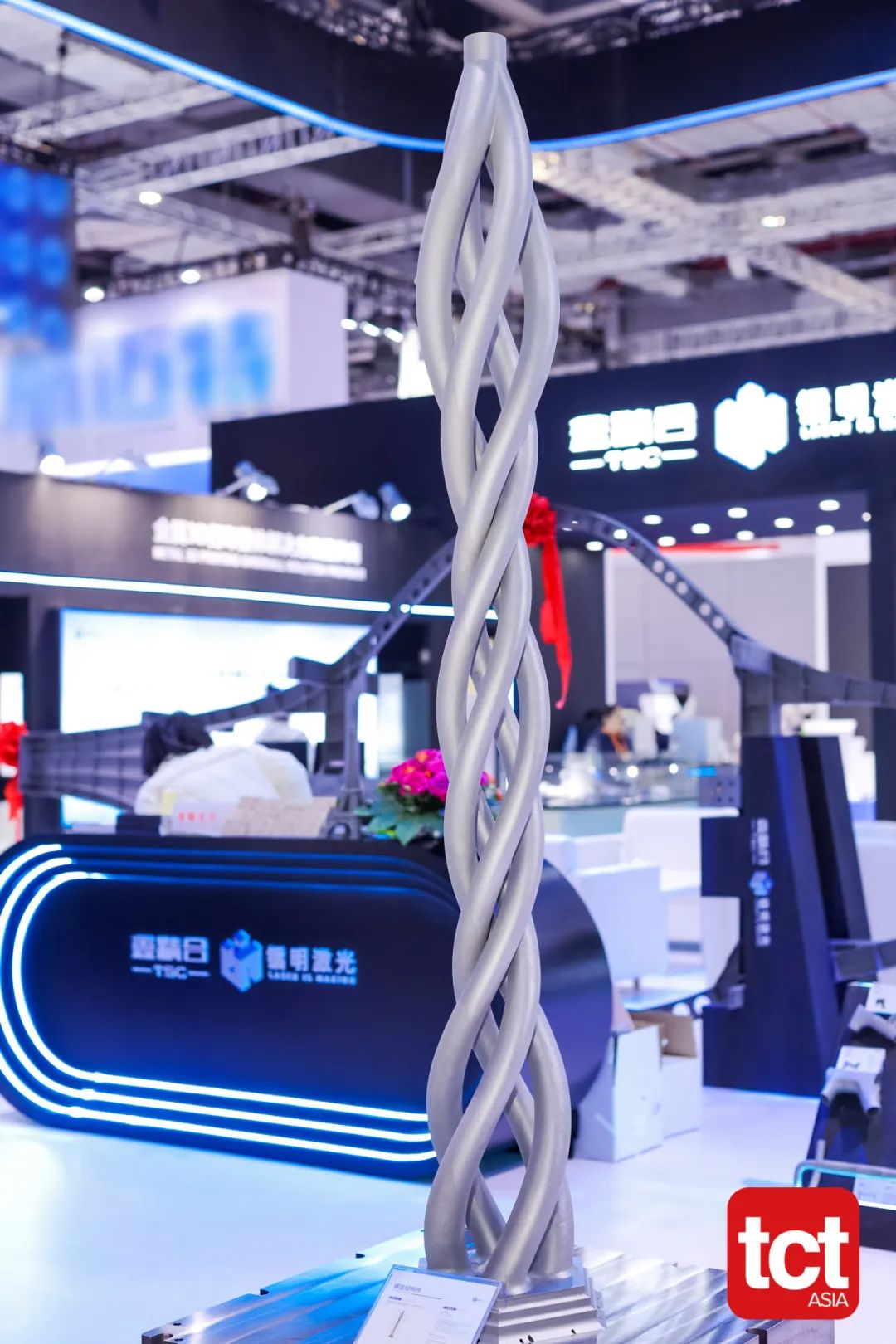

螺旋结构件

该零件为钛合金(TA15)螺旋结构件,尺寸为418mm×362mm×2210mm,多激光协同技术保障了零件的成形质量,体现了设备工艺稳定性;也为航空航天、大型模具等领域快速制造超尺寸、轻量化零部件提供了可行性验证。

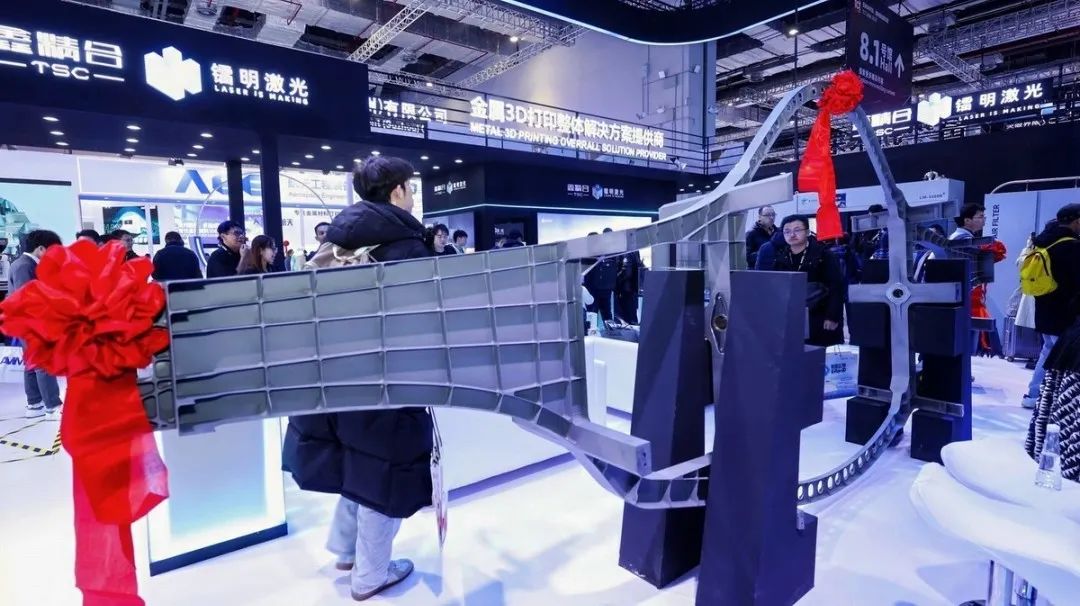

飞机框架

超6米大型钛合金(TA15)飞机框架首度曝光,该展品尺寸为6295mm×2198mm×614mm,以一体轻量化机体骨架结构为应用背景,开展基于增材制造工艺的大尺寸整体加强结构研制与工艺研究,并提供数据支撑与工艺指导。采用同轴送粉加传统机加的混合制造工艺成形,结合特种连接技术、新型去应力技术等手段,在提高制造精度、增大产品尺寸、提高生产效率等方面效果突出。

换热器

铝合金(AlSi0Mg)换热器尺寸为569mm×527mm×512mm,拓扑优化加强主体结构的同时优化重量,大尺寸一体成形,展现了工艺稳定性。

低空经济和人工智能作为新兴产业备受关注,而以增材思维引领相关零部件设计制造也为行业突破技术瓶颈、降本增效,进一步扩大市场空间提供了行之有效的解决方案。

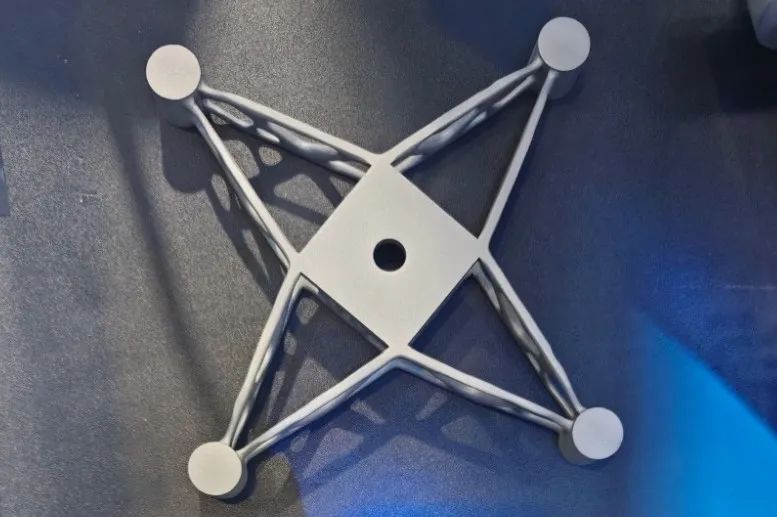

无人机框架

本届TCT上,镭明激光展出了利用LiM-X260A设备打印的钛合金无人机框架,尺寸为153mm×153mm×25mm,重量仅0.3kg,技术团队采用拓扑优化结构设计方案,减少零部件数量,缩短制造工序和生产周期,打印5h即可完成;同时有效保障力学性能,降低质量风险,大幅提高了小型复杂零件的整体可靠性。

此外,还有采用LiM-X400设备打印的铝合金(AlSi10Mg)机器人腿骨,尺寸为200mm×170mm×400mm,仅用时48h打印完成。高强铝具有密度低、强度高特点,采用SLM成形时存在致密度低、零件开裂倾向大等问题,但该展品表面质量良好,力学性能优异,保障机器人步态稳定,仪态自然,充分展现了镭明激光对高强铝材料成形的成熟工艺。

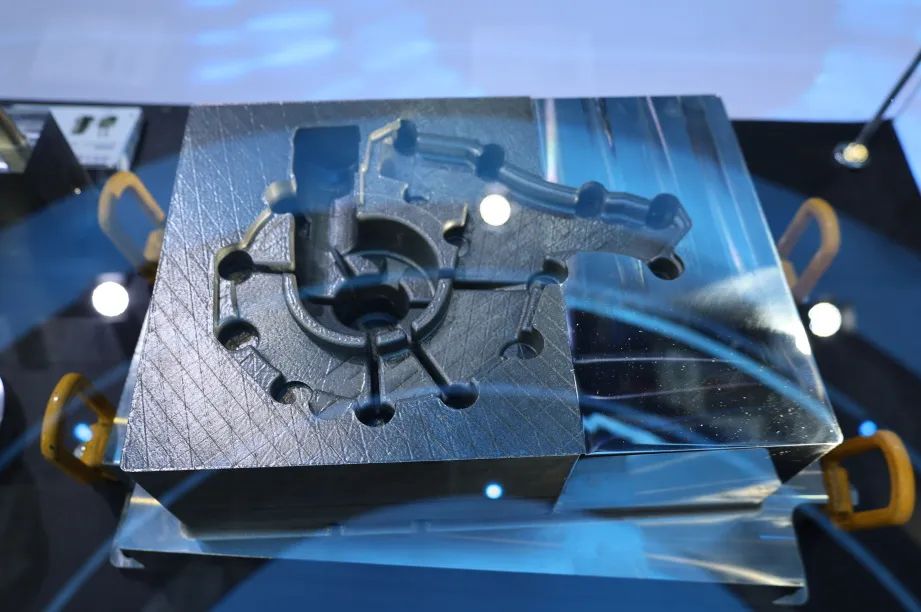

水路模具

LiM-X400M+打印的水路模具,尺寸为343mm×242mm×120mm,用时120h打印完成,该模具用于汽车零部件制造,使用SLM成形,缩短了模具加工时间、降低加工难度,让生产加工过程更加绿色环保。

整板手表

框整板铰链

LiM-X260A打印的整板手表框、铰链,展现了金属3D打印技术在3C零部件制造场景下的批量生产能力。

纯铜及铜合金具有良好的导热导电性能、耐腐蚀性能,行业应用广泛,镭明激光展出的众多应用案例均展现了良好的成形工艺。

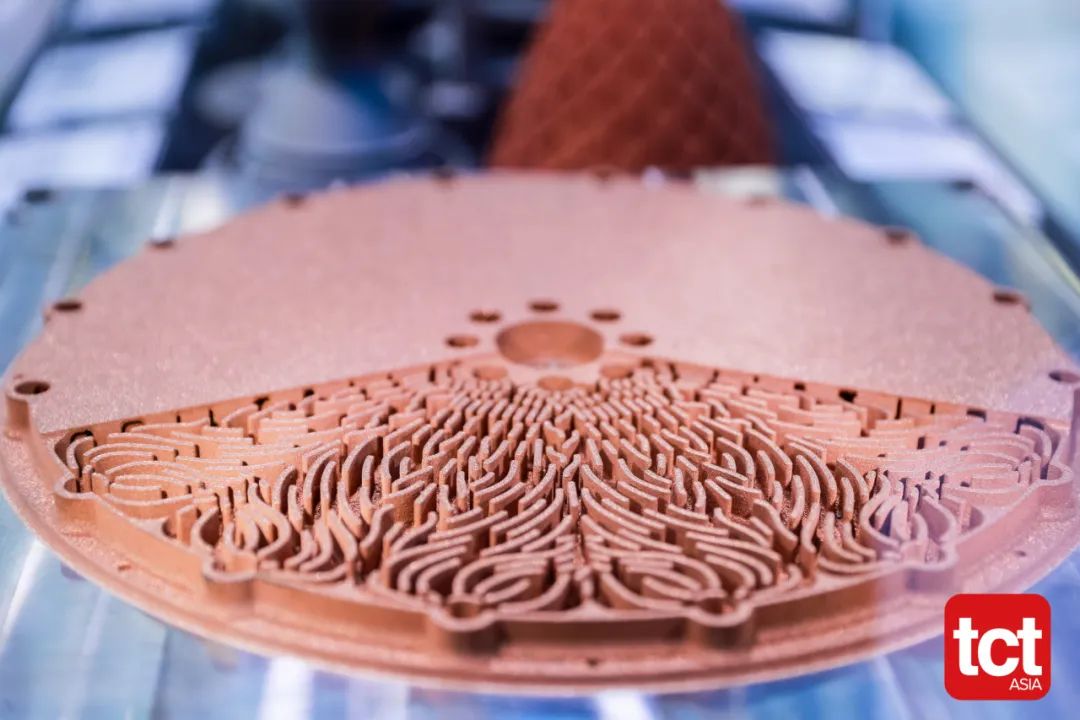

散热盘

LiM-X400打印的铬锆铜(CuNi2SiCr)散热盘尺寸为340mm×340mm×18mm,基于增材思维进行灵活设计,流道丰富、结构复杂,加工难度大;使用SLM一体成形,提升零件整体结构性能,内部质量优异,散热效果更加均匀,可完全满足产品应用要求。

针对纯铜等高反金属材料,镭明激光基于自研LiM-X系列SLM设备推出绿激光增材制造解决方案,实现高质量纯铜打印。

推力室

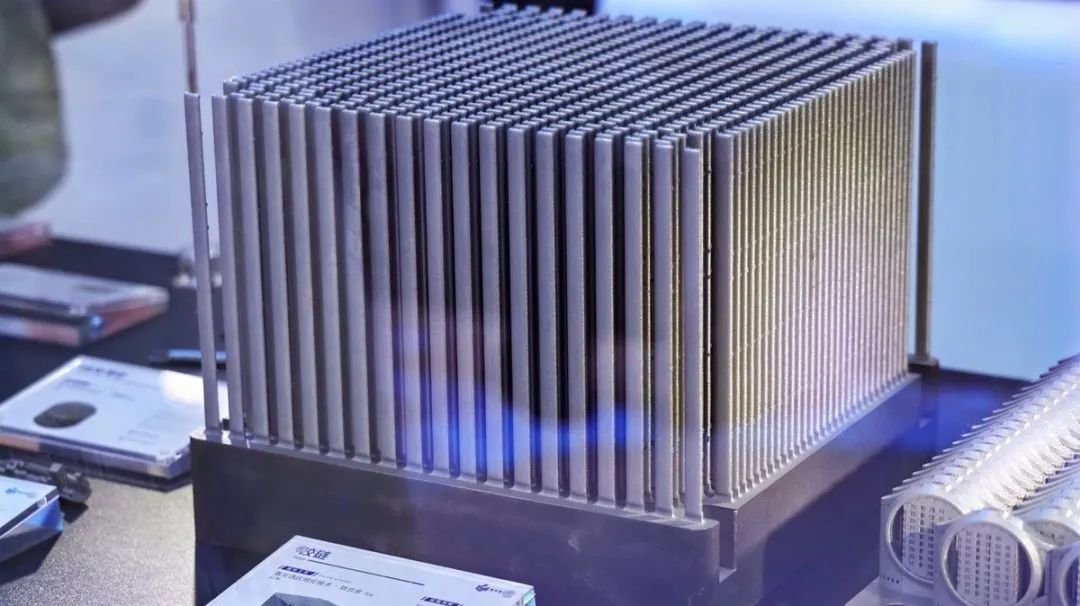

散热翅片结构

本次TCT展出了LiM-X260E绿激光设备打印的纯铜(T2)推力室及散热翅片结构,显示出对高反金属材料成熟的成形工艺。

乐器部件(气缸)

此外,镭明激光展出黄铜(H85)材质乐器部件气缸,首次将SLM技术应用拓展至精密乐器制造领域。铜具有高反特性、锌熔点低,铜锌合金打印过程中易升华、成形难度大,使用LiM-X260A设备成形,最终成品表面质量良好,力学性能优异,体现了我司精湛的工艺技术水平。

TCT ASIA 2025镭明激光完美收官,我们将继续聚焦金属3D打印技术,秉持“让制造更高效”理念,引领制造业逐渐向更广阔的未来迈进。